1. 动电位极化曲线分析

图5.14为不同固溶温度下2205双相不锈钢在0.5mol/L 硫酸溶液中的极化曲线,从图中可以看出,不同固溶温度下的试样极化曲线形状相似,在阳极区都有一个很宽的钝化区间,并且钝化区宽度基本相同,均在-0.2~0.9V之间。这是由于硫酸是一种氧化性酸,双相不锈钢中Cr元素含量较高,Cr元素不仅可以降低双相不锈钢钝化的难度,而且可以提高钝化膜的稳定性,因此,处于0.5mol/L 硫酸溶液环境中在阳极溶解的过程中会发生钝化。其具体拟合值如表5.5所列。

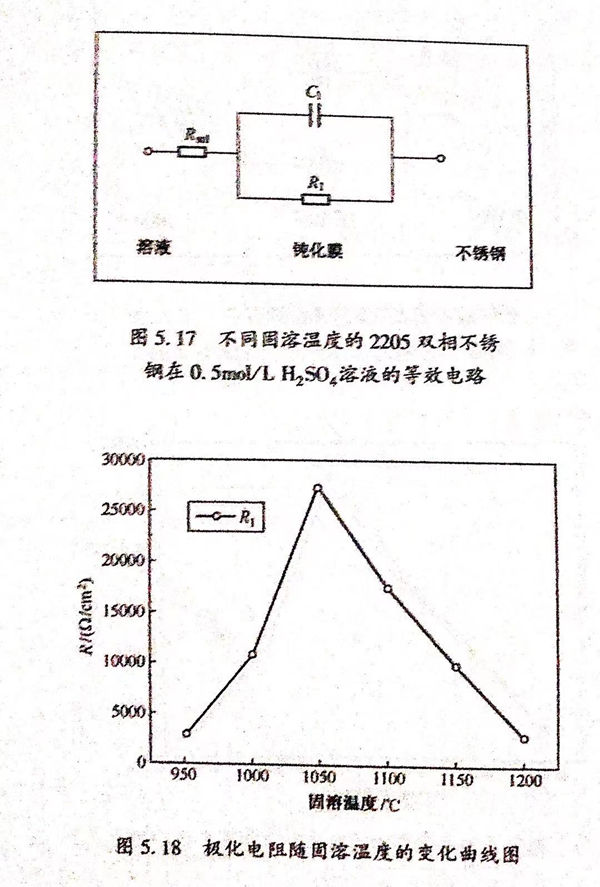

表5.5中Esorr代表自腐蚀电位,Icorr代表自腐蚀电流Ip代表维钝电流,自腐蚀电位只能代表材料的耐蚀倾向,而自腐蚀电流则可表示材料在溶液中的实际腐蚀速率。由表5.5中数据可知,不同固溶处理温度下试样的自腐蚀电位均在-0.4~-0.3V之间,自腐蚀电流大小均为10-6级别,这表明固溶温度对双相不锈钢在硫酸溶液中的耐蚀性能没有本质的改变,但是也有一些影响。当固溶温度为950℃时,自腐蚀电流为6.92×10-6(A/c㎡),为所有固溶温度试样的最大值;当固溶温度为1050℃时,自腐蚀电流为1.91×10-6(A/c㎡),为所有固溶温度试样的最小值。这表明,当固溶温度为1050℃时,2205双相不锈钢在0.5mol/L 硫酸溶液中耐蚀性能达到最佳;当温度为950℃时,由于σ相的影响,导致双相不锈钢耐蚀性能变差。

维钝电流密度的大小可以反映出材料钝化膜的稳定性,维钝电流密度越大说明钝化膜稳定性越差。因此,当固溶温度为950℃时,维钝电流密度为1.58×10-4(A/c㎡),比其他固溶温度下试样的维钝电流密度大了一个数量级,为所有固溶温度试样的最大值;当固溶温度为1050℃时,维钝电流密度为1.75×10-5(A/c㎡),为所有固溶温度试样的最小值。这表明1050℃固溶温度下,在0.5mol/L 硫酸溶液中材料表面形成的钝化膜最稳定也最致密;当温度为950℃时,在0.5mol/L 硫酸溶液中材料表面形成的钝化膜最不稳定,这是因为σ相的析出导致铁素体与奥氏体中的Cr元素偏聚其中,导致σ相周围形成贫Cr区,Cr元素为钝化膜形成的组要元素,因此,材料表面不能形成很好的钝化膜,钝化膜的耐蚀性能下降。

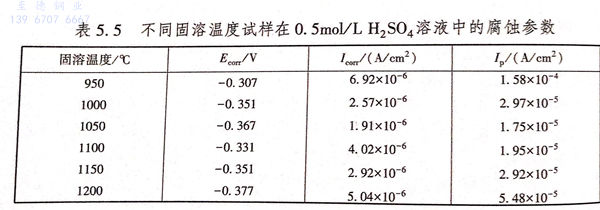

图5.15为不同固溶温度双相不锈钢在0.5mol/L 硫酸溶液中自腐蚀电流和维钝电流曲线,从图中可以看出,自腐蚀电流和维钝电流具有相同的趋势,随着固溶温度的增加,2205双相不锈钢的自腐蚀电流和维钝电流均先下降后上升。当温度为950℃时,材料的耐蚀性能和钝化膜稳定性均为最差,主要是由于σ相的析出所导致。当固溶温度达到1000℃后,σ相消失,双相不锈钢中只存在铁素体与奥氏体两相,消除了第二相给材料耐蚀性能带来的负面影响,其耐蚀性能和钝化膜稳定性均较950℃时有明显提高。当温度为1050℃时耐蚀性能和钝化膜稳定性达到最佳,此时双相不锈钢两相比例基本达到1:1.表5.6为各固溶温度下2205双相不锈钢铁素体和奥氏体Cr、Mo、Ni的元素含量,由表可知,奥氏体中Cr、Mo元素含量基本相同,而铁素体中Cr元素含量和Mo元素含量最高,即此时各元素在两相中的分布达到最佳状态。随着温度的继续升高,自腐蚀电流和维钝电流均上升,并与1200℃时达到另外一个峰值。由于随着固溶温度的升高,铁素体与奥氏体两相比例逐渐偏离1:1,而从表5.6中可以看出此时铁素体含量不断增加,奥氏体含量逐渐降低,铁素体中Cr和Mo元素含量降低,各元素在两相中的分布偏离最佳状态。因此,其耐蚀性和钝化膜稳定性均变差。

2. 交流阻抗测试分析

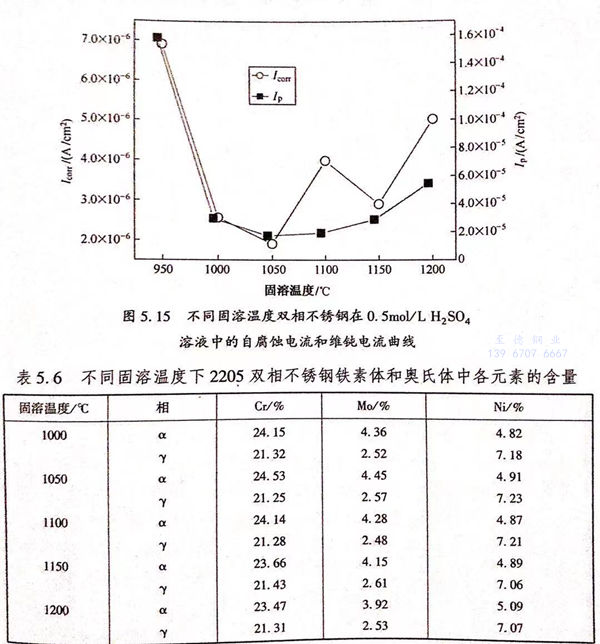

图5.16为不同固溶温度试样在0.5mol/L 硫酸溶液中的电化学阻抗谱Nyquist 曲线图。从图5.16中可知,所有固溶温度下试样的Nyquist 曲线均由~个较大的半圆弧构成。比较半圆弧的直径可知:1050℃>1000℃>1100℃>1150℃>1200℃>950℃.Nyquist曲线半圆弧的直径代表了材料耐蚀性能,直径越大说明材料耐蚀性能越好。因此,材料在1050℃时耐蚀性能最好,950℃时耐蚀性能最差,这与极化曲线的结果相一致。

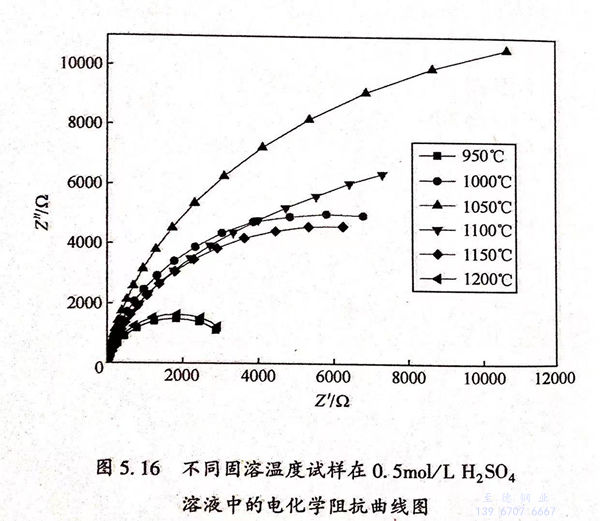

不同固溶温度下2205双相不锈钢阻抗等效电路和拟合数据如图5.17和表5.7所示。表5.7中Rsol为溶液电阻,Cl为双电层电容,Rl为极化电阻。溶液电阻在2~6Ω/c㎡内波动,相比较极化电阻可以忽略不计,说明溶液本身的影响很小。极化电阻R1随固溶温度的变化曲线如图5.18所示。从图5.18中可以看出,R1在1050℃达到最大值27290Ω/c㎡,在950℃达到最小值2579Ω/c㎡,并且随着固溶温度的升高先增大后减小。表明当固溶温度达到1050℃时,双相不锈钢的钝化膜稳定性和致密程度最佳,与溶液进行反应的速度最小,反应难度最大。这与极化曲线得到的结果相致。