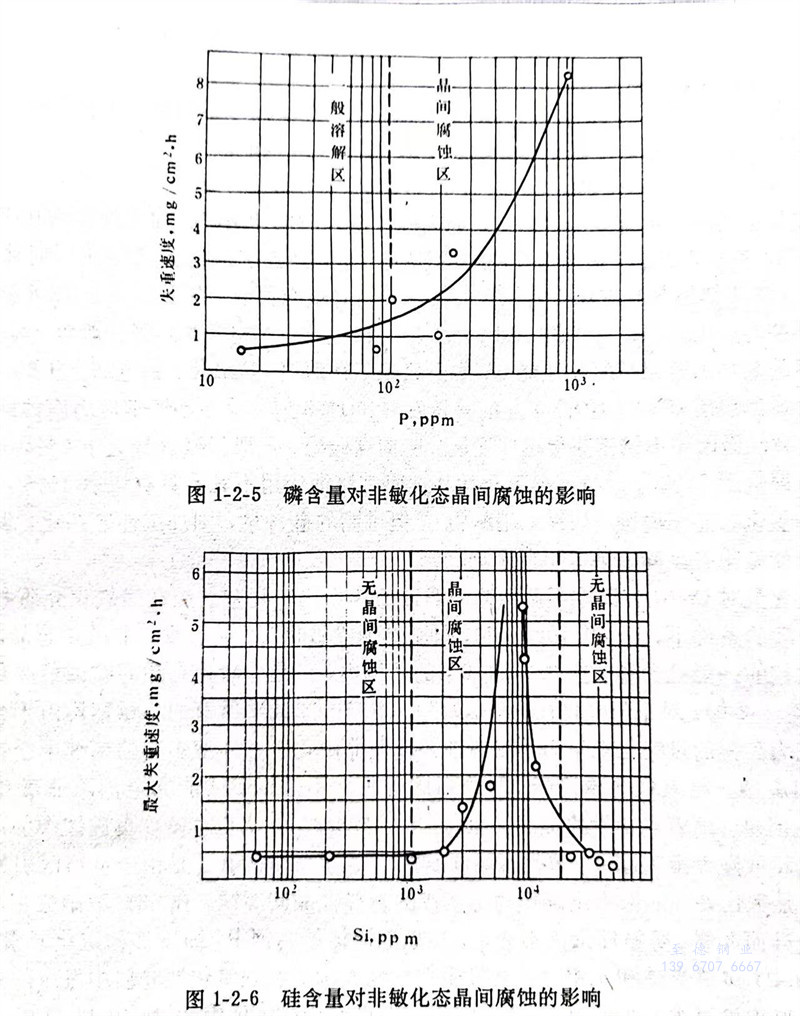

硅是主要的耐蚀合金元素之一。如高硅铸铁,耐蚀性虽好,因太脆影响其应用。我国60年代以来曾发展过一些无镍Cr-Si系不锈钢,共同缺点仍是脆性。但高硅(通常含2~4%Si)奥氏体不锈钢却具有优良的综合性能,有些(超低碳钢)甚至不亚于18-8不锈钢的力学性能。早期的奥氏体高硅不锈钢,如25-20型、18-8型(AISI302B)等一般含2%左右的硅。主要目的是增加高温抗氧化性能。基本上属于不锈耐热(抗氧化)钢范畴。自60年代以来,直接合成浓硝酸(98%HNO3)工业的普及发展和18-8型奥氏体不锈钢应力腐蚀问题的日益突出,高硅奥氏体不锈钢获得迅速发展。所谓高硅型,一般指硅含量大于2%,最高约6%左右。因低于2%Si,对抗高温氧化性和抗应力腐蚀作用不大;只有超过2%Si,才能完全消除非敏化态晶间腐蚀(如在浓硝酸中)。但过高的硅含量,则加工性能恶化,促进硅化物形成和使敏化态晶间腐蚀等不良影响加剧。

硅含量对Cr-Ni奥氏体不锈钢晶间腐蚀的作用比较复杂。如在强氧化介质和其它成分控制合理的条件下,若<0.10%Si时,可基本消除敏化态、显著改善非敏化态晶间腐蚀。普通不锈钢的一般硅含量多在0.7~1.0%的范围内,正是非敏化态晶间腐蚀最严重的敏感区(参见图1-2-6)。对于强氧化性介质,如98%浓硝酸,几乎所有的不锈钢均由于介质过强的氧化能力和钢的过钝化现象而不耐腐蚀,即使非敏化态(固溶态)的高纯不锈钢也无法避免晶间腐蚀。唯有硅含量高于2%的高硅奥氏体不锈钢,才能完全消除非敏化态晶间腐蚀。但是,随着硅含量的提高(如通常的4%Si时),降低了碳在奥氏体中的固溶度,即使采取超低碳也难以避免“敏化态晶间腐蚀”。这里所讲的并不是由于贫铬区引起的晶间腐蚀,而是敏化处理后因析出碳化物等造成的选择性晶间腐蚀。在98%浓硝酸中,主要钝化元素是硅而非铬,贫铬理论已不适用。高硅奥氏体不锈钢中,因添加稳定化元素形成G相、TiC(NbC)、铁素体和σ相时也会发生选择性腐蚀。在强氧化性介质中发生的这种晶间腐蚀(其机理仍可进一步探讨),严重阻碍了高硅奥氏体不锈钢的推广应用。

我国于60年代末,开始发展耐浓硝酸腐蚀用高硅奥氏体不锈钢。通过查明其产生敏化态晶间腐蚀的原因,采取严格控制碳、磷等(甚至达高纯级),适当降低铬或添加铌(在高硅钢中同钛的作用机理不同)等综合改善途径,使之获得了较好的解决。采用机械热处理(改善添加铌的高硅钢中G相的分布)和微合金化方法,改善其热加工等性能,使这种钢获得了推广应用。因含有4%硅,均具有优良的抗氯化物应力腐蚀性能(31)。同时,我国于70年代初,还开始发展专门针对耐应力腐蚀的高硅(2%Si)奥氏体不锈钢和高镍(>20%Ni)奥氏体不锈钢。总之,高硅奥氏体不锈(耐酸)钢近20多年来发展迅速,并日益获得推广应用。其铬含量较宽,在8~25%,镍为14~25%之间。高的硅含量提高在98%浓硝酸中耐全面腐蚀性能(在稀硝酸中正相反)和抗氯化物应力腐蚀以及点腐蚀性能。硅含量过高也不利,我国多为4%Si,应用最广的为00Cr14Ni14Si4(简称C4)钢。