某某炼油厂较早使用了双相不锈钢焊接构件,该厂原油中的无机盐(NaCl、CaCl2和MgCl)和硫化物(H2S、RSH、RSR等),在炼制过程中水解和热解作用产生了大量H2S和HCI等腐蚀性较强的物质。在该环境中CI含量一般在100mg/L,最高达2000~4000mg/L;H2S为32~65mg/L。在常减压装置中,碳钢产生均匀腐蚀,20Cr13型马氏体不锈钢产生孔腐蚀,而06Cr18Ni11Ti奥氏体不锈钢发生了应力腐蚀,造成设备在不发生任何形变情况下突然破裂,生产被迫中断,遭受极大的经济损失。事故的主要原因是Cl-引起的应力腐蚀。因此,该厂与北京钢铁研究院共同对022Cr19Ni5Mo3Si2 双相不锈钢进行了研制。

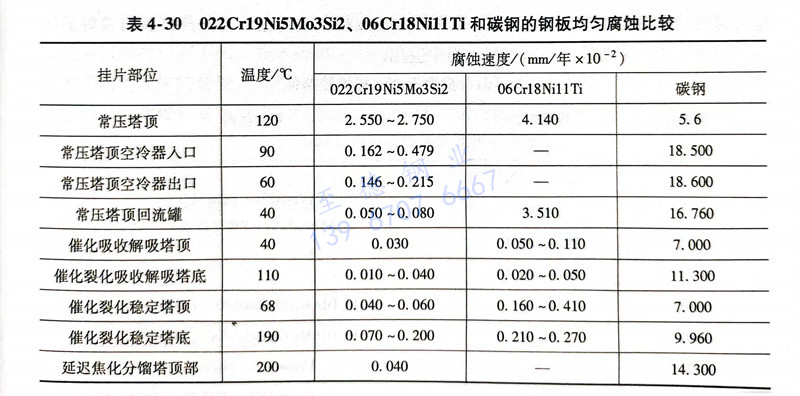

对研制022Cr19Ni5Mo3Si2钢、碳钢和06Cr18Ni11Ti 不锈钢板进行了挂片均匀腐蚀的比较试验,试验结果见表4-30。从表中可以明显地看出,022Cr19Ni5Mo3Si2 双相不锈钢均匀腐蚀速度远远低于其他两种材料。决定在已损坏的设备中的06Cr18Ni11Ti、12Cr13和碳钢的焊接结构全部更换为双相不锈钢焊接结构

减压塔顶原为水冷却,后改为空冷器,采用ф25mm×2.5mm×4500mm管,由24片组成,其中用022Cr19Ni5Mo3Si2 双相不锈钢管制成9片,其余为06Cr18Ni11Ti管。对冷凝水介质进行分析:pH=7~8.9;Cl-浓度为16.51~499mg/L,一般小于150mg/L;H2S浓度为52.7~175.93mg/L,最高达1055mg/L。

空冷器运行八年后经检查,其中第三级空冷器06Cr18Ni11Ti管束用0.6MPa压力作水压试验,发现空冷器上排管几乎都发生泄漏。经检查发现有连成直径约5mm的腐蚀坑,有数条裂纹起源于腐蚀坑;有的裂纹已穿透管壁,裂纹有主裂纹和树枝状的细小支裂纹,裂纹有穿晶也有沿晶(属于混合型),属于应力腐蚀裂特征。

对裂纹处的腐蚀产物进行能谱分析,其成分的质量分数(%):管外表面Cl-高达7.809,S为12.657,K为1.429,Ca为3.011,Na为10.859,管内表面Cl-为0.149,S为13.08,K为0.786,Ca为0.504。从能谱分析看出,可以认为06Cr18Ni11Ti 不锈钢管的应力腐蚀破裂是由于Cl-而引起的。后全部改用022Cr19Ni5Mo3Si2 双相不锈钢管,克服了上述缺陷。