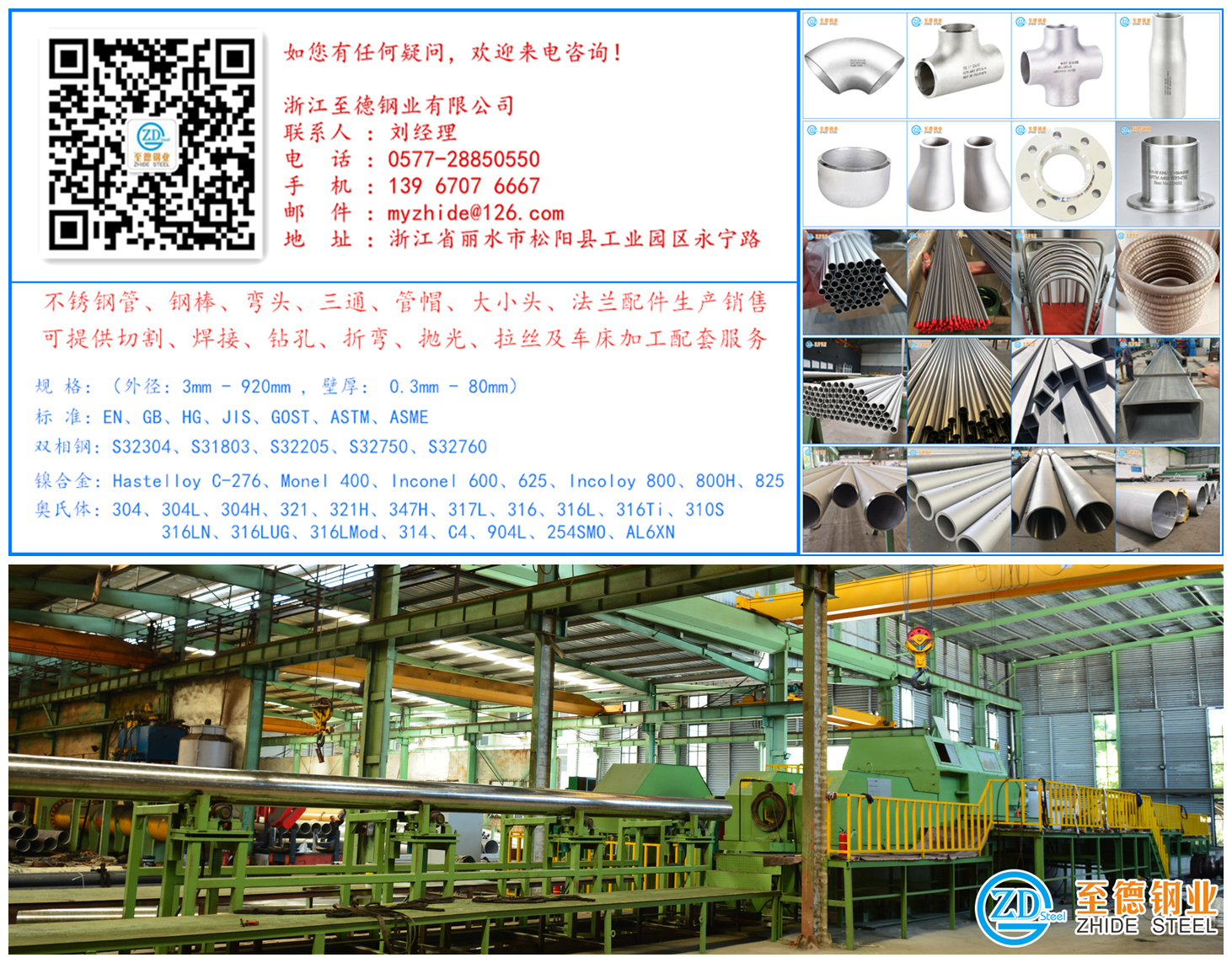

晶间腐蚀是一种危险的破坏形式。18-8型奥氏体不锈钢管焊接接头一般有3个部位会出现晶间腐蚀现象,如图3-5所示。值得注意的是,在同一个接头上并不能同时看到3种晶间腐蚀区,这取决于钢的成分。

一、焊缝区晶间腐蚀

焊缝金属产生晶间腐蚀一般有两种情况:一是在焊态(即焊后未经热处理的状态),已有铬的碳化物的沉淀,因而形成贫铬层,它容易出现在焊接线能量过大或多层焊的条件下;二是在焊态具有较好的耐蚀性,如果焊后经受了敏化加热的条件,同样产生晶间腐蚀倾向。

在一般情况下,焊缝金属中碳含量对晶间腐蚀作用相当大。碳含量越高,晶间腐蚀倾向越大。因此为了防止晶间腐蚀应尽量降低碳含量,常用超低碳焊条或焊丝。

除尽量降低焊缝金属碳含量之外,还可以向焊缝金属中添加一定量的稳定化元素,如钛、铌等,焊缝金属中碳含量越高时,添加稳定化元素数量相应越多。因为稳定化元素钛或铌对氮也有很大的亲和力,在焊缝中不仅与碳结合,也可与氮结合,钛或铌的数量适量时能够稳定地固定碳。研究表明:18-8Ti钢及其焊接接头,通过GB/T 4334标准中的试验方法X法、T法及阳极法试验,当钛含量下限符合wTi/(wc-0.02)≥8.5~9.5时耐腐蚀性能最好。

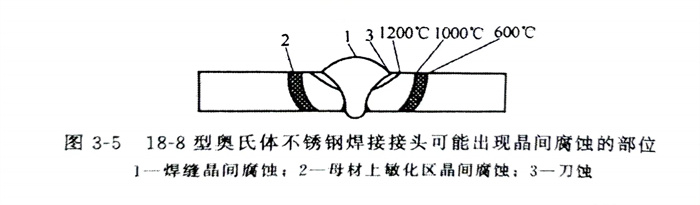

通常调整焊缝金属组织,同样可以改善焊缝金属抗晶间腐蚀能力。单相奥氏体组织的焊缝金属具有方向性强的柱状晶特征,经敏化处理后,如果出现贫铬层可以贯穿于晶粒之间而能构成腐蚀介质的集中通道,因而具有较大的晶间腐蚀倾向,如图3-6所示。若焊缝为γ+δ双相组织时,树枝晶被打散,对腐蚀介质不能构成集中的腐蚀通道,可以降低晶间腐蚀倾向。另外δ相的铬、碳化铬含量高,可以优先在8相内部边缘沉淀,而不致在γ晶粒的晶界形成贫铬层,因此有δ相存在是有利的。

综上所述,对于奥氏体不锈钢管焊缝金属,8相的数量为4%~12%比较适宜。实践证明,5%左右的δ相可以获得比较满意的抗晶间腐蚀性能。

二、母材上敏化区晶间腐蚀

母材上敏化区(450~850℃)晶间腐蚀的原因,如同焊缝金属晶间腐蚀,在母材不含稳定化元素或碳含量较高时,经过焊接热循环的作用,有敏化区产生,但热影响区的敏化区温度范围是600~1000℃。这是因为焊接是一个快速的连续加热过程,而铬碳化物的沉淀是一个扩散过程,这样就需要有足够的时间才能充分进行扩散,所以焊接时铬碳化物的沉淀析出必然需要较大的过热度。

因此,为防止在母材上产生敏化区腐蚀,选材料时,尽量降低钢的碳含量或选含有适量的稳定化元素的材料。制定工艺时,尽量减少热影响区处于敏化温度区间的时间、即采用小的焊接线能量或强制冷却,以加快冷却速度。

三、刀蚀

刀蚀与焊缝金属晶间腐蚀产生条件不同,刀蚀只发生在含稳定化元素的奥氏体不锈钢管接头的过热区中,并且紧邻焊缝(含熔合区),腐蚀区宽度最大可达1.0~1.5mm,具有晶间破坏性质。

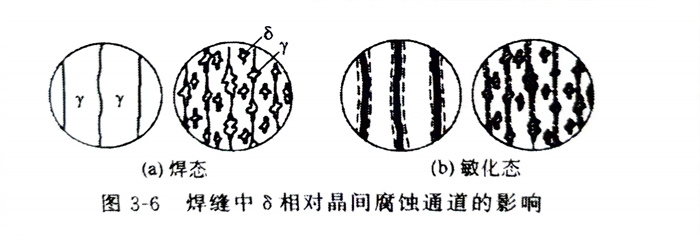

超低碳奥氏体不锈钢一般无刀蚀现象。刀蚀是焊接接头出现的一种特殊形式的晶间腐蚀,也是和铬的碳化物(M23C6)的沉淀有密切关系的。如图3-7所示,从整个热影响区碳化物分布情况看,发生刀蚀的部位正是M23C6(Cr23C6)沉淀最显著的部位。其产生原因应从高温过热和中温敏化两个顺序作用的热过程所引起的变化来分析。

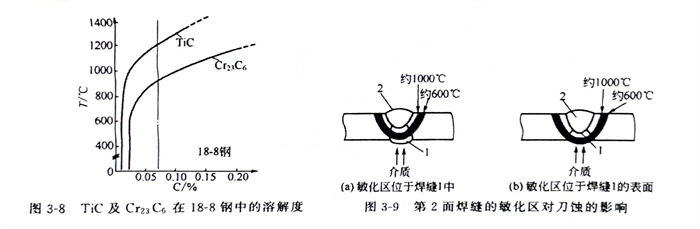

奥氏体钢供货状态一般为固溶处理。以碳含量小于0.08%的18-8Ti钢为例,一般经1050~1150℃水淬固溶。这种钢中少部分碳(约0.02%)和极少量的钛溶入固溶体,其余大部分碳与钛结合成为游离的TiC,因为温度在1150℃以下时TiC在钢中的溶解度是很小的,如图3-8所示,若有少数碳同铬结合成Cr23C6时,在固溶处理时必须全部溶入固溶体。但是焊接时,在温度超过1200℃的过热区中,首先TiC可以不断地向奥氏体中溶解而形成固溶体。峰值温度越高,TiC的固溶量越多。这时在过热区中只有少量大块的TiC和TiN不能发生固溶,TiC溶解时,分离出来的碳原子将插入到奥氏体点阵间隙中,而钛则占据奥氏体点阵节点的空缺位置。随后冷却时,由于高温下碳原子极为活跃,比钛的扩散能力强,碳原子将趋向奥氏体晶粒边界扩散移动,钛则来不及扩散而仍保留在奥氏体点阵节点上。因此,碳析出后集中于晶界附近成为过饱和状态。若随后再经450~850℃中温敏化加热,碳原子可以优先以很快的速度向晶粒边界扩散,使晶界更富集碳。此时,铬的扩散虽不如碳快,但比钛的扩散要快,因而易于在晶界附近形成铬化物Cr23C6的沉淀。TiC固溶量越多的部位,Cr23C6的沉淀量越大,这个部位的晶间腐蚀倾向显得越严重。即刀蚀区和铬碳化物Cr23C6的沉淀分布是一致的,因而表面为近缝区刀状腐蚀。由此可见,高温过热和中温敏化的敏化顺序加热是产生刀蚀的必要条件。

为防止产生刀蚀,通常采用超低碳不锈钢。有稳定化元素的不锈钢管,碳含量应小于0.06%。在焊接工艺上,要减少近缝区过热,要避免焊接时产生中温敏化的加热作用。如面向腐蚀介质的焊缝最后焊接,尽可能避免交叉焊缝,减少焊缝的接头等。双面焊缝中接触腐蚀介质的第1面焊缝无法安排在最后焊接时,应调整焊缝尺寸形状及焊接规范;使第2面焊缝产生的敏化温度区(600~1000℃)不落在第1面焊缝的过热区上,如图3-9(a)所示,否则,出现如图3-9(b)的情况时就会产生刀蚀。也可应用焊后稳定化处理改善抗刀蚀。