有的压力管道设计人员在管道设计说明文件上遗漏说明“管道焊缝无损探测的比例要求”,造成施工环节混乱,不达标。压力管道无损检测是保证压力管道设计和安装质量的重要环节,压力管道设计人员必须清楚并在有关设计文件上清楚说明。

RT、UT、PT、MT、ET、TOFD等各种无损检测的优缺点比较,在《工业管道配管设计与工程应用》一书中有详细讲述。下面简要比较以下规范的压力管道无损检测比例。

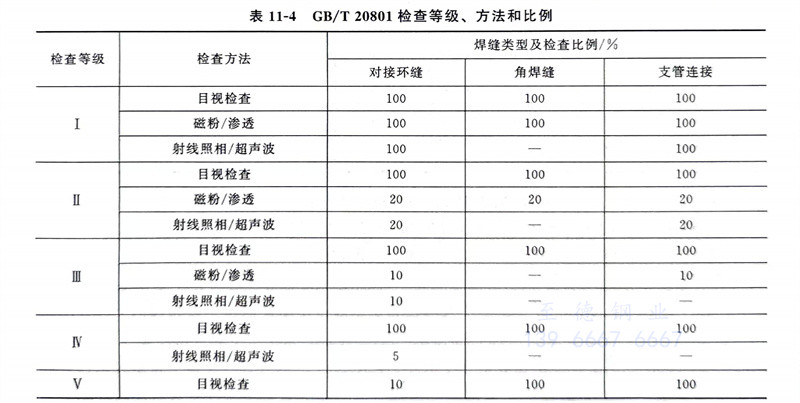

1. GB/T 20801《压力管道设计规范 工业管道》无损检测比例

GB/T 20801将压力管道的检查等级分为I、II、III、IV、V五个等级,其中I级最高,V级最低。按管道级别、剧烈循环工况、材料类别和公称压力确定管道检查等级。如剧烈循环工况管道的检查等级应不低于I级;公称压力大于PN50的碳钢(本规范要求冲击试验)管道应不低于II级。在划分检查等级后,按照表11-4确认检验比例。

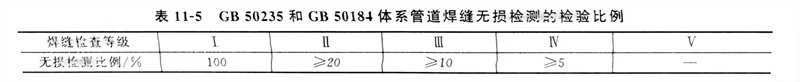

2. GB 50235《工业金属管道工程施工规范》和GB 50184《工业金属管道工程施工质量验收规范》无损检测比例

GB 50235 和GB 50184 体系将工业管道分为I、II、II、IV、V五个等级,这种分法所执行的原则与GB/T20801大致相同,但不完全相同。然后按表11-5确定无损检测比例。

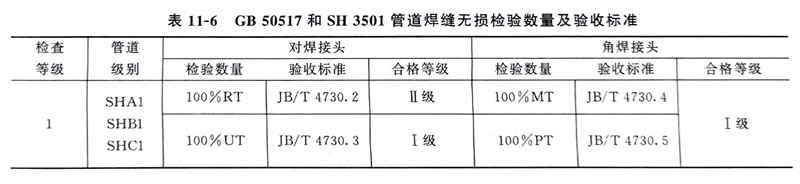

3. GB 50517《石化金属管道工程施工质量验收规范》和SH/T3501《石油化工有毒、可燃介质钢制管道工程施工及验收规范》的无损检测比例

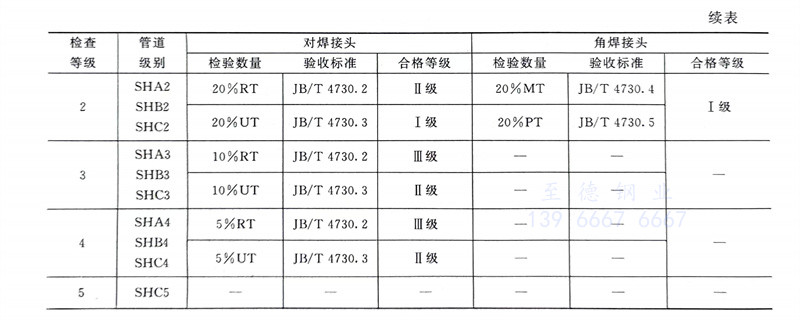

GB 50517和SH/T 3501体系将工业管道按介质属性和设计条件分为SHA、SHB、SHC三大类13小类。SH/T 3501-2021版只包括SHA1~SHA4 和SHIB1~SHB4,A为有毒介质,B为可燃介质。按表11-6确定无损检测比例。

SH/T 3501 比GB 50517增加了PA、TOFD检测。JB/T 4730 替换为NB/T 47013。

4. ASME B31.3《工艺管道》和GB50316《工业金属管道设计规范》无损检测比例

GB 50316 体系参考了 ASMEB31.3的做法,把管道分为A、B、C、D四类,来确定检验级别。

通过以上对比,以SH/T 3501、GB50517为代表的行业标准在无损检测检验要求上高于GB/T 20801、GB50235、GB50184等体系。但是对于含苯等介质管道的检测比例区别较大,影响施工成本较多,在《工业管道配管设计与工程应用》一书中有详述。

无损检测的选用,应由建设单位、设计单位共同协商后确定,做到工期、质量与费用的协调。作为规范的设计单位,应根据要求将无损检测采用的标准规范、比例和方法明确在设计文件中,作为施工质量验收的依据。