熔化极氩弧焊是使用熔化电极(焊丝)的氩气保护电弧焊,简称MIG焊,MICMLIt Gas Arc Welding的缩写。

一、熔化极氩弧焊的特点

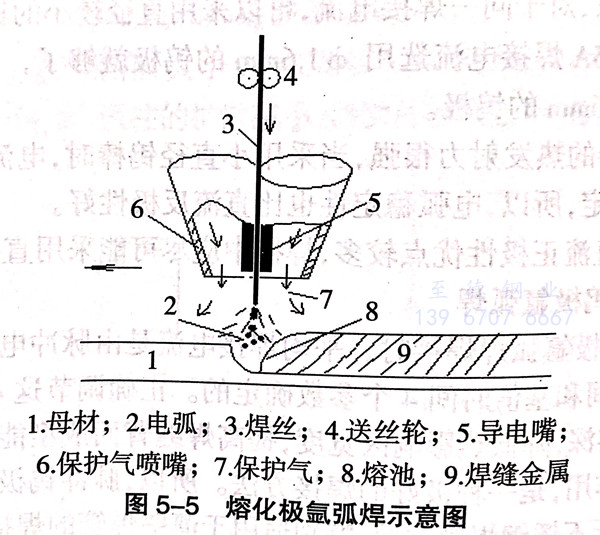

熔化极氩弧焊的焊接原理如图5-5所示。熔化极氩弧焊焊接时,焊丝本身既是电极起导电、燃弧的作用,又连续熔化起填充焊缝的作用。因为以氩气作为保护气体,因此它不但具有氩弧的特性,还具有以下特点:

1. 生产效率高

熔化极氩弧焊与钨极氩弧焊相比,它以焊丝代替非熔化的钨极,所以能够承受较大的焊接电流,电流密度大大提高。例如,Φ1.6mm的钨极,在直流正极性(钨极氩弧焊)下最大许用电流为150A,而同样直径(Φ1.6mm)的焊丝,熔化极氩弧焊下的焊接电流常达350A。因此,熔化极氩弧焊电弧功率大,能量集中,熔透能力强,大大提高了焊接生产效率。

2. 熔滴过渡形式便于控制

熔化极氩弧焊可实现不同的熔滴过渡形式,如短路过渡、喷射过渡、亚射流过渡和可控脉冲射流过渡等,所以,可焊接的工件厚度范围较宽,能实现各种空间位置或全位置的焊接。

3. 飞溅少

熔化极氩弧焊在喷射过渡时几乎无飞溅,即使在短路过渡时,与二氧化碳焊相比飞溅也很少。由于在氩气中电弧的电场强度比在二氧化碳气体中低,所以氩弧的阳极斑点容易扩展,并笼罩着熔滴的较大面积,使熔滴受力均匀。熔化极氩弧焊短路过渡时熔滴与熔池接触后,在熔滴与熔池间形成小桥,电磁力和表面张力都促使熔化金属过渡到熔池中,有利于熔滴的短路过渡。所以熔化极氩弧焊短路过渡焊接时,短路时间短,并且过渡比较规律,短路峰值电流比较小,因而飞溅要比二氧化碳焊少得多。

二、 熔化极氩弧焊的应用

熔化极氩弧焊应用初期主要用来焊接铝、镁及其合金,其后由于富氩混合气体的广泛应用,熔化极氩弧焊应用范围不断扩大,几乎可以焊接所有的金属,如铝、镁、铜和镍及它们的合金,不锈钢、碳钢、低合金结构钢等材料,尤其是焊接铝、镁及其合金时,采用直流反极性有良好的阴极清理作用,提高了焊接接头的质量。

熔化极氩弧焊使用的焊丝,根据其直径的不同,有细丝和粗丝之分。一般认为,焊丝直径小于ф1.6mm,属细丝焊;大于Φ1.6mm,属粗丝焊,粗丝的直径可达Φ6mm.焊丝直径不同,则电弧形态和使用电流范围也不同。近年来,粗丝大电流熔化极氩弧焊得到迅速发展,通常使用直径为Φ3.2mm以上的粗丝和500A以上的大电流,也是一种可实现厚板焊接的高效焊接法。

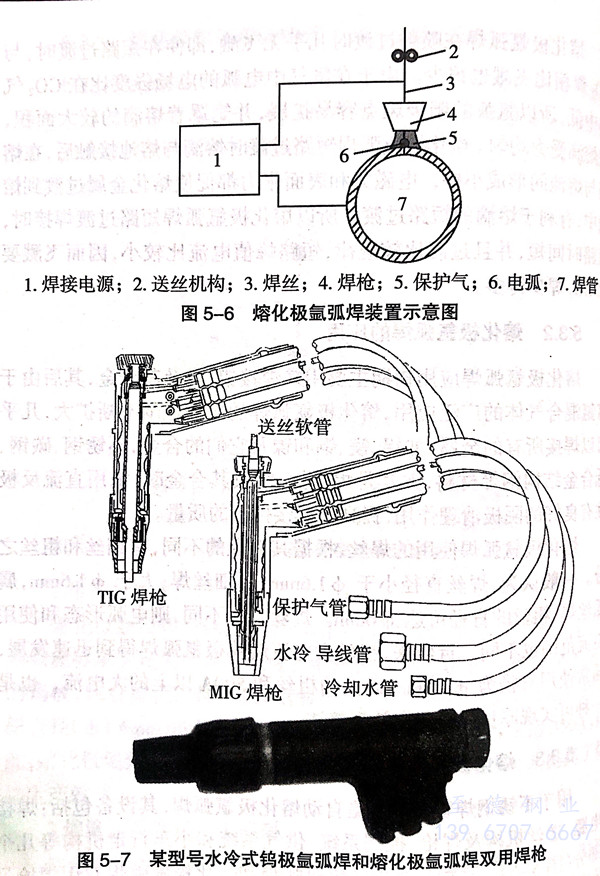

三、 熔化极氩弧焊设备

用于不锈钢管焊接的是自动熔化极氩弧焊,其设备包括:焊接电源、送丝机构及焊枪、控制系统、供气系统和小车行走机构等几个部分(图5-6).某型号水冷式钨氩弧焊和熔化极氩弧焊双用焊枪见图5-7。