一、装置简介

尿素是氮肥系列中最高效的一种肥料。尿素同时也是一种重要的化工原料,可被用来制造塑料、涂料,也是医药、制革等生产中的重要原料。尿素是以液氨和二氧化碳为原料、在一定的压力和温度条件下化合而成的。实际过程是分两步完成的,第一步是液氨与二氧化碳化合生产液体氨基甲酸铵,第二步是对氨基甲酸铵进行脱水而转化成尿素。由于反应是可逆的,因此原料的转换总是不完全的。围绕着原料转化率及回收循环的方法,派生出许多生产工艺。国内应用最多的生产工艺是荷兰STAMICORBAN的二氧化碳汽提工艺技术。

二、典型尿素装置的工艺及特点

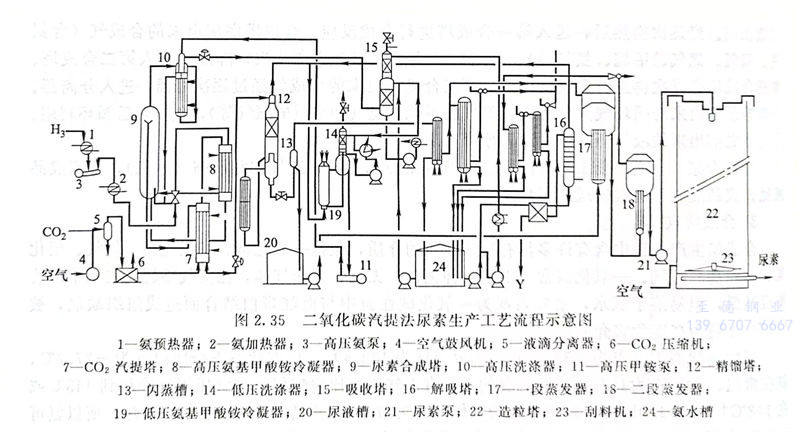

二氧化碳汽提法生产工艺大致可以分为以下几个环节,即原料加压、合成与汽提、循环、尿液蒸发与造粒、吸收与解吸,其工艺流程示意图如图2.35所示。

1. 原料加压

原料加压的目的是把原料(液氨和二氧化碳)加压到反应需要的压力条件。由外界过来的液氨,经液氨泵加压,再经加热器加热后进入高压喷射泵。在喷射泵内,与抽吸过来的氨基甲酸铵混合,然后送至高压氨基甲酸铵冷凝器顶部。液氨泵一般采用往复泵。由外界送来的二氧化碳,加入一定量的空气,由二氧化碳压缩机加压送入二氧化碳汽提塔底部。加入空气的目的是为后续的介质中提供一定量的氧气,用于防止或减缓金属的腐蚀。二氧化碳压缩机一般采用两段离心式压缩机。

2. 合成与汽提

合成的过程就是尿素原液生成的过程,而汽提则是把合成反应中剩余的原料分离出来并循环利用。在汽提塔内,原料气二氧化碳与合成塔流出物(尿素原液混合物)经过传质、传热,带走反应中剩余的原料,并从塔顶出来。汽提塔塔顶出来的二氧化碳混合气与来自高压喷射泵的液氨、氨基甲酸铵液混合进入高压氨基甲酸铵冷凝器,并在冷凝器中发生反应生成氨基甲酸铵。冷凝器底部出来的物料。来自高压冷凝器的物料在合成塔内自下而上,进一步反应生成甲胺,甲胺转化为尿素,并以混合液物料的形式从合成塔底部流出。混合液物料含尿素、氨基甲酸铵、氨、二氧化碳、水等。然后送入汽提塔脱除大部分多余的二氧化碳和氨。经汽提后的混合液(尿液)减压进入循环系统。合成塔顶部出来的气体含有氨气、二氧化碳、氢气、氮气、氧气、水蒸气等。被送入高压洗涤器对其中的氨气和二氧化碳进行回收,即利用氨基甲酸铵液将氨气、二氧化碳吸收。洗涤器排出的气体经减压后送至低压吸收塔做进一步吸附回收。

3. 循环

利用降压分解的原理使残留氨基甲酸铵分解成二氧化碳和氨,洗涤后循环利用。来自高压汽提塔的混合液(尿液)被送入精馏塔,使部分氨基甲酸铵得以分解,然后进塔底气液分离器进行气液分离。分离出的液体(尿液)经减压后进入闪蒸槽。进一步闪蒸出残留的氨、二氧化碳和水蒸气,最后得到浓度约为73%的尿液。之后,尿液进入尿液储槽。从精馏塔顶部出来的气体被送入低压氨基甲酸铵冷凝器,冷凝下来的氨基甲酸铵经气液分离后循环使用。而分离器出来的混合气体(含氨、二氧化碳、氧气等)进入低压洗涤器,除不凝气外,其他气体被吸收并循环使用。

4. 尿液蒸发与造粒

通过加热蒸发掉凝液中的大部分水,最后获得商业用固体尿素颗粒。凝液储槽中的尿液用泵送到两段真空蒸发器,利用蒸汽对其进行蒸发,得到浓度为99.7%的浓缩尿液或尿素熔体。尿素熔体被送到尿素造粒塔顶部喷头进行造粒,从塔底出来的尿素颗粒进行包装储存。

5. 吸收与解吸

利用氨水对高压或低压洗涤器出来的气体(含氨、二氧化碳、氧气、氮气、氢气等)进行有用成分(氨和二氧化碳)的吸收,并重复利用。吸收是在吸收塔内进行的。解吸是对上游的各冷凝器过来的液体(含少量的尿素、氨、二氧化碳等)通过氨水吸收然后再利用蒸汽加热进行解吸的方法对有用成分(尿素、氨和二氧化碳)进行回收。回收溶液被送回低压氨基甲酸铵冷凝器重复利用。

三、介质特点

尿素装置中包含的有特殊性质的介质有尿素、甲胺、氨、二氧化碳等。尿素别名叫碳酸二胺、碳酰胺、脲,常态下为无色或白色针状或棒状结晶体,无臭无味。熔点为132.7℃。干尿素对金属无腐蚀,但吸水后水解成氨基甲酸铵,而当氨基甲酸铵进一步分解成二氧化碳和氨时,将对金属产生强烈的腐蚀,该腐蚀会随温度的升高而加剧,尤其是在更高的温度下转化为氰酸铵和氰酸时,对不锈钢金属也会产生较强的腐蚀。氨基甲酸铵对大多数金属具有强烈的腐蚀,表现为还原性电化学腐蚀,而且还具有强烈的缝隙腐蚀特性。温度越高,腐蚀性越强。当温度高于160℃时,要维持介质中一定的氧含量,可促使不锈钢钝化膜的形成,从而减缓金属的腐蚀。

四、尿素装置的配管设计

主要是对塔、罐、泵、压缩机等设备的配管设计。