不锈钢零件渗铬可以在零件表面形成一层牢固的铬一铁一碳合金层,提高不锈钢零件的抗氧化和耐蚀性,而且又有高硬度、高强度、耐磨性和抗疲劳性能,因此高温服役的模具和零件可以进行渗铬处理。

渗铬工艺大体上有固体渗铬、液体渗铬和气体渗铬(真空渗铬)三大类。

一、不锈钢固体渗铬

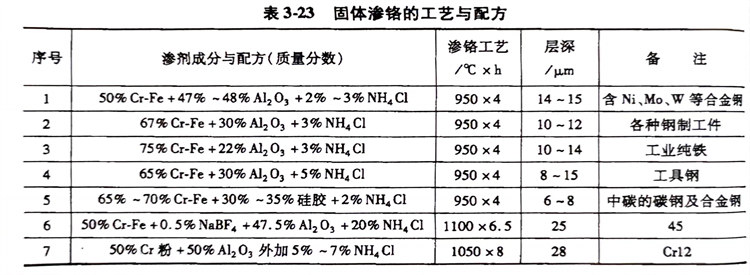

固体颗粒渗铬剂市场上有供应,也可以自配。固体渗铬的工艺与配方见表3-23。

铬铁粉的粒度为0.075~0.150mm,Al2O3粉的粒度为0.075~0.150mm,使用前氧化铝粉需经1100~1200℃焙烘。市场上销售的颗粒状渗铬剂是将上述三种成分混匀后加入粘结剂,制成颗粒状,低温烘干,使用时比自配的粉末方便,劳动条件也较好。

不锈钢零件和模具渗铬前需除净表面油污、锈斑后与渗铬剂一起放入工件罐中,工件间距大于1mm,工件上面的覆盖层应较厚,工件罐密封后在电炉中升温,于200℃左右焙烘,缓冷后再次加固密封,重新升温到950~1100℃加热渗铬4~8h后,将工件罐取出空冷。冷到室温后取出工件清洗。需热处理的模具重新加热淬火。

3Cr2W8V钢热作模具1050℃×1550℃×15h渗铬,渗铬后550℃×1h预热,1050℃加热后淬入热油,冷至100~200℃后用沸腾的Na2CO3液体清洗1h。上冲头于550℃×3h(冲头顶部先于650℃×0.5h回火)空冷至室温后再经1880℃×2h回火;下模650℃×3h回火。模具使用寿命较常规热处理提高7~8倍。

二、不锈钢盐浴渗铬

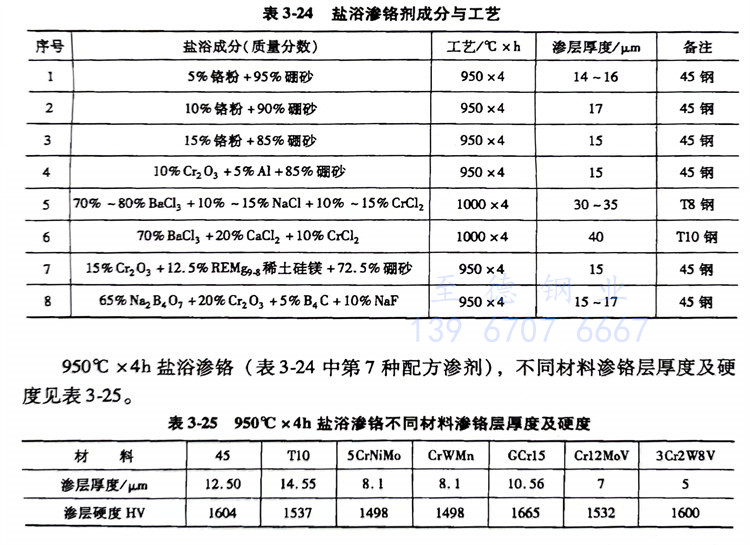

盐浴渗铬在坩埚内进行,其成分和工艺见表3-24。盐浴渗铬后可直接淬火,或冷却后重新加热淬火。盐浴渗铬较固体渗铬方便易行。

渗铬处理后,中、高碳钢及合金钢可获得高硬度、高耐磨性、高耐蚀性和抗高温氧化性的铬、碳化合物层。

H13钢直接渗铬,碳化铬层薄,且在次表层呈贫碳区,形成软带。

H13 钢经930℃×4h℃×4h渗碳,再经980℃×4h盐浴渗铬(表3-24中第7种盐浴配方)后,次表层有了足够的含碳层并有利于碳化铬层的形成。模具经渗碳、渗铬后淬火、回火,模具使用寿命较原渗氮模具提高50%以上。

三、不锈钢气体渗铬(真空渗铬)

将不锈钢零件和模具放于密封工件罐内,抽真空,加热,采用氢气或氩气送入卤化亚铬蒸气,在980~1100℃渗铬4~8h。

一般采用半真空渗铬法。将铬粒或铬铁颗粒先装入渗铬罐中,装入真空室,抽真空。加热升温到980~1100℃渗铬,保温8~12h后,随炉冷至250℃出炉空冷,清洗后进行最终热处理。

气体渗铬适用于大规模生产,固体渗铬适用于单件生产,涂敷渗铬适用大型设备,盐浴渗铬方便易行。