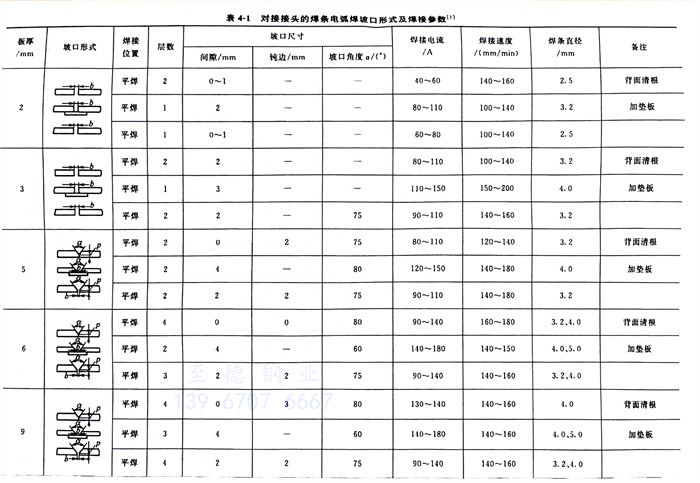

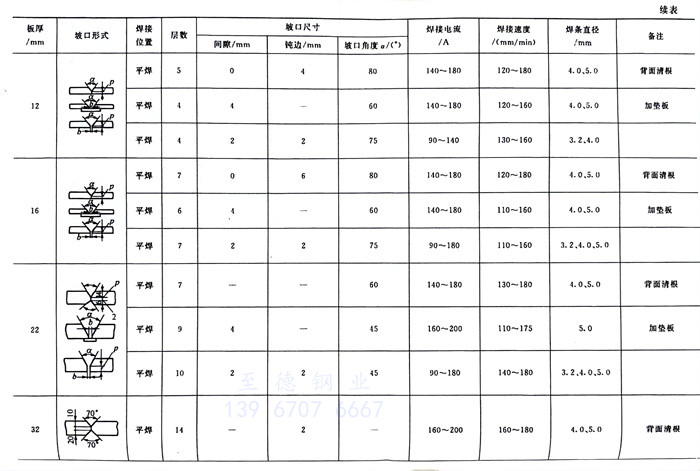

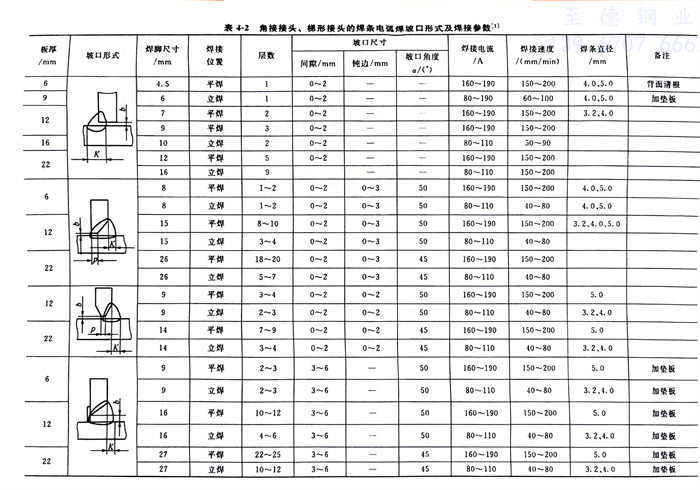

不锈钢压力容器主要焊接参数见表4-1、表4-2。

①. 焊接电流

焊接时,流经焊接回路的电流,称为焊接电流。从奥氏体型不锈钢性能上分析,它的电阻大且导热性差,与焊接同等厚度碳素钢相比,可以选择小的焊接电流;在保证焊透的情况下可适当地提高焊接速度。这样,焊接熔池所受到的热量会相对小些,有利于提高焊缝金属的抗腐蚀性能,又能减少焊后变形量。在施焊过程中,焊缝背面加紫铜垫板或者通水冷却等,都能减少焊接熔池热量,提高焊接接头耐腐蚀性。

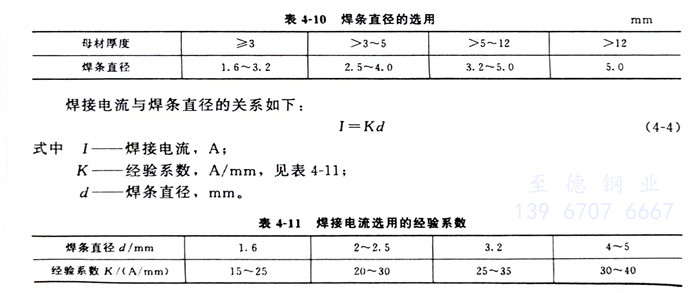

a. 焊接电流值与焊条直径的关系。焊接电流值由焊条直径来确定,焊条直径由母材厚度来确定。焊条直径的选用,参见表4-10。

b. 施焊现场判断焊接电流是否合适的方法。判断所选择的焊接电流是否合适可根据下述几点来判定。

i. 看飞溅。焊接电流过大时,电弧吹力大,可看到较大颗粒的铁水向熔池外飞溅,焊接时爆裂声大;电流过小时,电弧吹力小,熔渣和铁水不宜分清。

ii. 看焊缝成形。焊接电流过大时,熔深大、焊缝余高低、易产生咬边;焊接电流过小时、熔深浅、焊缝窄、焊缝余高过高,且两侧与母材金属熔合不好;电流适中时,焊缝两侧与母材金属熔合得很好,呈圆滑过渡。

iii. 看焊条熔化状况。焊接电流过大时,当焊条熔化了大半根时,其余部分均已发红;电流过小时,电弧燃烧不稳定,焊条易粘在焊件上。

②. 电弧电压

电弧两端(两电极)之间的电压,称为电弧电压,包括阴极压降、阳极压降和弧柱压降。

不锈钢平焊时,为了避免基本金属过热和最可靠地保护焊接熔池,为防止合金元素烧损,要进行短弧(因电弧电压与电弧长度基本成正比,所以电弧越短电弧电压就越低)快速焊。

所谓短弧一般认为是电弧长度为焊条直径的0.5~1.0倍,一般情况下短弧焊接的电弧长度为2~3mm。

电弧过长(电弧电压过高)会出现下列现象。

a. 电弧燃烧不稳定、电弧漂动,飞溅多。

b. 熔深小,容易产生咬边、未焊透、焊缝表面高低不平整、焊波不均匀等。

c. 对熔化的金属保护差,空气中氧、氮等有害气体侵入,使焊缝产生气孔的可能性增加,使焊缝金属的力学性能降低。

③. 电源种类与电极极性

根据所选用焊条药皮的类型来确定焊接电源的种类和电极极性、焊条药皮的类型有碱性、钛型和钛钙型3种。焊条牌号AXXX的最后一个“x”为“7”或焊条型号ExxX-xx的“-xx”为“-15”和“-25”为碱性焊条,要选用直流电源反极性施焊;焊条牌号AXXX的最后一个“x”为“2”或焊条型号EXXX-Xx的“-xx”为“-16”“-17”和“-26”为钛型或钛钙型焊条,通常选用直流电源反极性进行施焊,也可以选用交流电源进行焊接。采用直流反极性电源施焊,有电弧稳定、焊接速度快的优点。板薄或拘束度较小时,焊条可选用氧化钛钙型焊条。重要的产品及拘束度较大或进行全位置焊接宜选用低氢型药皮焊条。

注:交流电源的代号为AC,直流反接的代号为DC+或DCRP,DCRP是英文 directcurrent reversed polarity 的缩写。

④. 焊接速度

单位时间内完成的焊缝长度,称为焊接速度。为控制焊接线能量(单位长度内焊缝的热输入量),防止晶间腐蚀,焊接速度必须给予控制,在保证焊透的前提下快速焊接,因焊条电弧焊为间断焊接,对于焊条电弧焊的焊接速度可用每根焊条完成的焊缝长度来考核。

⑤. 焊缝宽度(weld width)

焊缝表面两焊趾之间的距离,称为焊缝宽度。为了减少焊接熔池热量,提高焊缝金属耐腐蚀性能。焊接时不允许焊条横向摆动,而采用窄焊道技术,以加快冷却速度,焊缝宽度一般不超过焊条直径的2倍,多层焊时每层焊道厚度不超过3mm。对于18-8型奥氏体不锈钢进行双面或多层焊时,第一道焊缝由于母材金属熔化较多,可能得不到双相组织,因此要求焊道窄一些,焊条不做横向摆动。

⑥. 道间温度(interpass temperature)(俗称层间温度)

多层焊时、在施焊后继焊道之前,其相邻焊道应保持的温度,称为道间温度。

焊道(bead):每一次熔敷所形成的一条单道焊缝。

焊层(layer):多层焊时的每一个分层。每个焊层可由一条焊道或几条并排相搭的焊道所组成。

为了防止晶间腐蚀和产生。脆化相,焊接时要控制道间温度不高于150℃,生产中为了确保道间温度不超过150℃,在每焊完一层焊缝后浇洁净的水来加快接头的冷却速度。如果条件允许,可以在焊缝背面浇水;也可以边焊边浇水,焊一段浇一段水,但必须注意焊接熔池及其附近区域不允许有水。