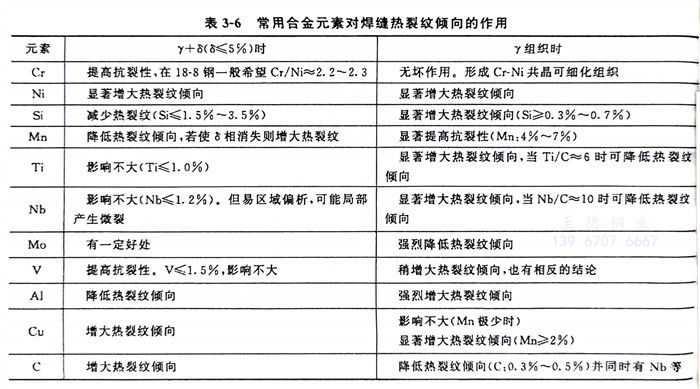

奥氏体不锈钢管焊接时,焊缝和近缝区均可产生热裂纹,这是因为奥氏体不锈钢管的物理性能有其独特之处。第一,焊缝金属结晶期间存在较大的拉应力,奥氏体不锈钢的热导率小和线胀系数大,在焊接局部加热和冷却的条件下,焊接接头在冷却过程中可形成较大的拉伸应力;第二,奥氏体不锈钢易形成方向性强的柱状晶的焊缝组织,有利于有害杂质的偏析而促使形成液态夹层,有利于产生热裂纹;第三,奥氏体钢含有硫、磷、锡和锑等形成夹层的杂质,硅和硼的作用较强,硼在铁及镍中的溶解度均为零,因此易于析集于晶界而引起裂纹,硅在镍含量较高的钢中很容易偏析,因而镍含量越高,硅越易促使增大焊缝热裂纹倾向。如表3-5所示。

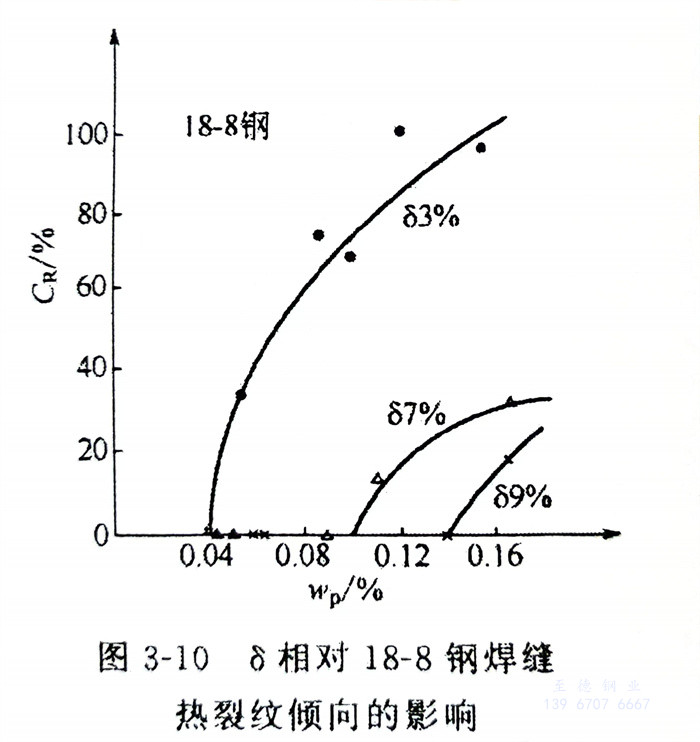

如何防止奥氏体不锈钢管产生焊接热裂纹呢?首先应严格限制有害杂质。通常采用同材质的焊缝金属,应选择S、P含量较低的焊接材料,选择母材时也是如此。还要采用双相组织,尤其是对于镍含量小于10%~15%的18-8系列的奥氏体不锈钢管,提高焊缝抗裂性最有效的手段,就是使焊缝成为γ+δ 双相组织。一般焊缝组织中δ相的数量超过3%就可以明显提高抗裂性,如图3-10所示。当含磷的质量分数超过0.04%时,3% δ相即可防止产生裂纹。这是因为8相的存在有效地消除了γ相组织的方向性,起到细化组织的作用,使低熔点物质不能析集于少数晶界上,破坏低熔点物质的连续分布,减少了有害杂质的作用。

焊接镍含量超过15%的奥氏体不锈钢管,如长期在高温下工作时,采用γ+δ双相组织的焊缝是不适宜的。因为这要求焊缝中的8相数量要多,才能满足抗裂性的要求。例如焊接16Cr25Ni20Si2(1Cr25Ni20Si2)奥氏体不锈钢时,为防止焊缝热裂纹,焊缝的δ相数量要大于25%~30%才可以收效。由此可见,为了获得一定量的8相,势必要大幅度减少奥氏体化元素,同时增多铁素体化合金元素,这样引起焊缝金属成分与母材的匹配,势必影响焊接接头性能上的匹配性。

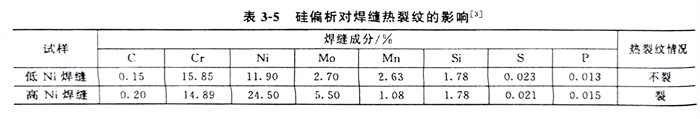

为了提高镍含量大于15%的奥氏体不锈钢管的抗裂性,可采用奥氏体加一次碳化物或奥氏体加硼化物的双相组织,这样不会有损于焊接接头的高温性能。同时严格限制有害杂质、合理调整熔敷金属化学成分进行合金化,也可防止焊缝产生热裂纹。表3-6是常用合金元素对焊缝热裂纹倾向的作用。