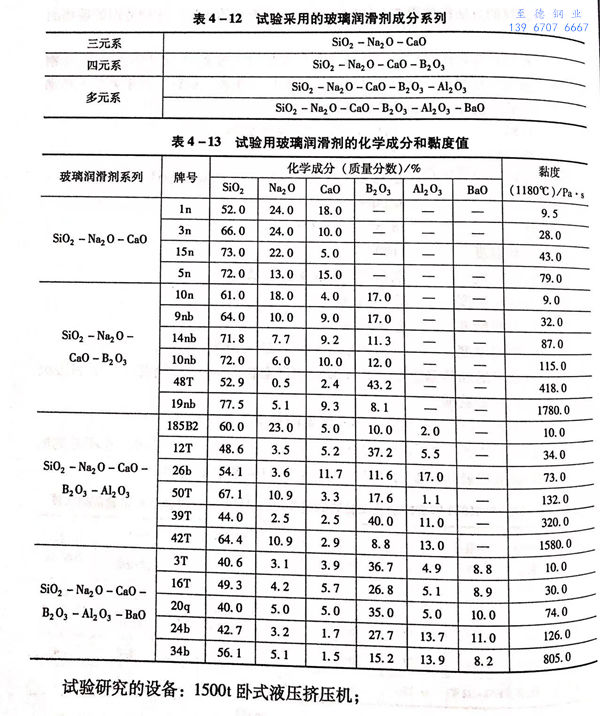

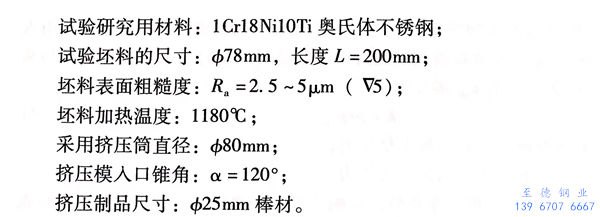

俄罗斯巴尔金中央黑色冶金科学研究院曾进行了关于玻璃润滑剂成分对挤压工艺过程中力学参数、金属流动特点、摩擦系数和挤压不锈钢管性能影响的研究。研究曾采用以下4组玻璃润滑剂成分,见表4-12。试验用玻璃润滑剂的化学成分和黏度值列于表4-13。

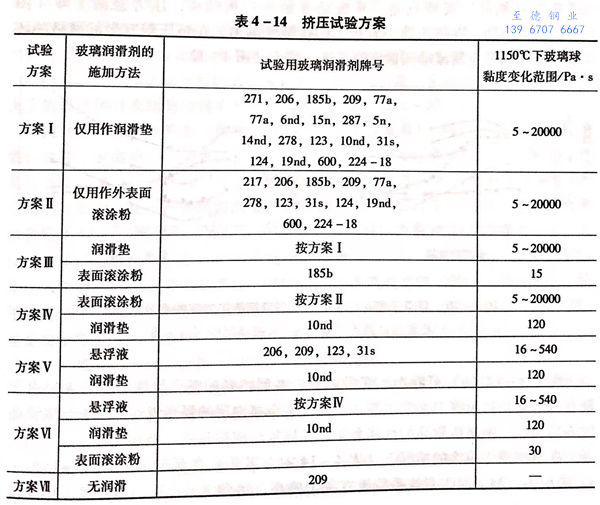

为了试验润滑垫和滚涂的玻璃粉对挤压过程工艺参数的影响程度,分别采用各种润滑剂种类安排专门的试验,试验方法如下。

在两种施加润滑剂方法共同使用的条件下,首先,改变用于制作润滑垫的玻璃润滑剂的黏度,而用于坯料表面滚涂的玻璃粉的黏度始终保持不变,黏度η为80~100Pa·s。

其次,改变润滑剂用于表面滚涂的玻璃的黏度,采用在1180℃时黏度η=100Pa·s的玻璃润滑垫。

将黏度变化方案,结合施加润滑剂的方式包括在内总共试验了7种挤压方案,详见表4-14。

在方案中也列入了无润滑挤压工艺。为了确定采用玻璃润滑剂的效果,引入“有效系数”的概念。有效系数被定义为:无润滑剂挤压时的最大挤压力p与采用润滑剂时的最大挤压力Pm的比值。

除了润滑剂对挤压过程力学参数的影响之外,还评定了润滑剂对挤压不锈钢管表面质量的影响。为此,采用表面光洁度仪M-201测量不锈钢管表面的显微不平度值。测量在不锈钢管10°的圆周表面上进行,计算显微不平度的平均值,并应用坐标网格法观察金属的流动特点。

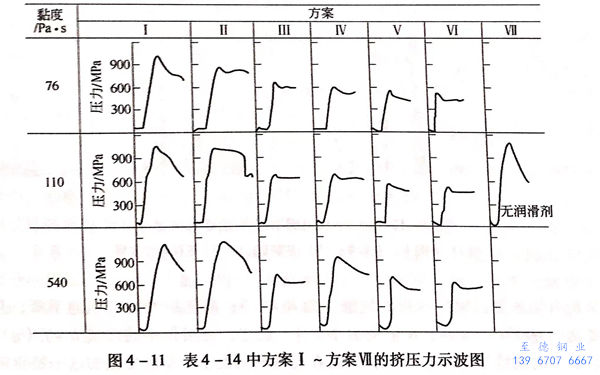

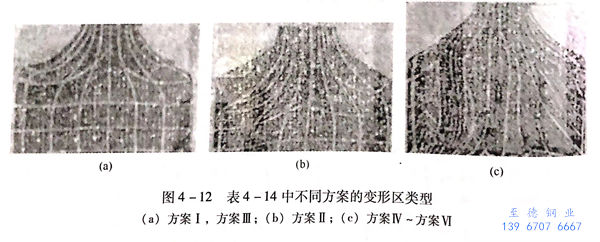

试验结果所显示的黏度对有效系数的影响(对应于表4-14)结果如下。在单独使用润滑垫的情况下(表4-14中方案I),玻璃润滑剂的黏度从5Pa·s增大到20000Pa·s,对有效系数没有明显影响。随着玻璃垫黏度的增加,棒材表面的显微不平度值有下降的趋势(图4-10(b)).此时,有效系数具有最小值,在K=1.00~1.04范围内变化(图4-10(a)).挤压力的示波图与无润滑挤压时相同。其特点是:从流动开始到过程结束,压力急剧下降(图4-11),这表明,在挤压筒中有极大的接触摩擦力。在挤压带有坐标网格的坏料时,所得到的金属流动图像证明了这一结论(图4-12(a))。

由图4-12(c)可看出,变形区域扩展到坯料的整个深度。坯料表层由于没有润滑剂在挤压筒中受到阻滞,因此发生金属内层的强烈流动。由于金属流动的不均匀性,使挤压制品的性能恶化,并导致形成很深的“挤压缩孔”。

在单独用于滚涂的情况下(表4-14中方案II)在低黏度(η=5~15Pa·s)范围内,滑剂的有效系数比方案I要高,达到K=1.3~1.4。随着黏度的增加,K开始强烈降低,当η≈300Pa·s时,K≈0.9~0.95,小于方案I的K值,表示玻璃润滑剂丧失了本身的减摩性能而成为磨料。从示波图形的变化可以看出,在很大黏度下的示波图显示,压力从开始到稳定过程的结束急剧下降(图4-11).金属流动图形的特点是存在有停滞区,发生金属的剪切。在这种情况下的挤压棒材表面的显微不平度值具有最大值(图4-10(b))。

滚涂玻璃粉和润滑垫一起使用(表4-14中方案II),得到相当高的有效系数,改善了表面质量和金属流动。在这种情况下,变形区集中在挤压模附近,并具有最小尺寸(图4-10(b)).同样的图像在方案IV~方案VI中也可观察到。在这些方案中,在任何的玻璃润滑剂黏度值下,停滞区都没有形成。随着玻璃垫的黏度从5Pa·s增加到20000Pa·s,润滑剂的有效系数从1.7降低到1.5。因此,挤压力因玻璃垫黏度不同而变化在12%的范围内。从挤压制品表面质量的角度来考量,最好是采用黏度η=100Pa·s的玻璃润滑剂(图4-10(b)).使用黏度低于50Pa·s的玻璃润滑剂时,在挤压制品的表面上引起“斑点”缺陷,这是由于变形区内多余数量的熔化玻璃而形成的。当玻璃黏度增加到100Pa·s以上时,基本上不会引起挤压制品表面质量的变化。

在稳定挤压过程阶段,在所有的玻璃润滑剂值的条件下,挤压力却保持恒定并大致相同。随着玻璃润滑剂黏度的增加,出现挤压过程开始时的压力峰值趋向(图4-11)。

在润滑垫的玻璃黏度不变(η=100Pa·s)时,滚涂玻璃的黏度变化(方案IV)比方案II在更大程度上影响到有效系数。随着玻璃黏度增加到50Pa·s时,润滑剂有效系数仍保持本身的数值,为K=1.8;而随后开始急剧地下降,且在黏度达到6000Pa·s时,K值变为小于1.总之,方案IV中的曲线K=f(7)和方案II中的曲线形状是相同的,而且在此两种情况下,K值变化的这一特点的原因是相同的。因此,滚涂玻璃的黏度变化比起玻璃垫的黏度变化,在更大程度上明显影响到挤压力的数值。表面显微不平度的最小值,发生在滚涂玻璃粉黏度为10~50Pa·s内。当玻璃黏度更大时,表面质量恶化。

方案VI属于坯料外表面进行了双重润滑,即涂有悬浮液并随后在加热的坯料上滚涂最佳黏度(η=30Pa·s)的玻璃润滑剂,本质上改变了图像的状况。玻璃润滑剂的黏度在3~540Pa·s范围内玻璃悬浮液的采用,给予降低挤压力的可能性,并得到与其他方案相比较的最大有效系数(K=1.0~2.0).在试验的润滑剂黏度的范围内,这一方案确保获得高的表面质量。这一最佳结果是在采用玻璃黏度为30Pa·s的玻璃悬浮液时得到的。

采用以上润滑剂的施加方法,获得挤压制品的表面质量绝不会比其显微不平度值为20~30μm的坯料表面原始状态更恶化。因此,在挤压具有很窄的加工温度范围的低塑性合金以及挤压高质量要求制品时,可以采用这种方法。

为了确定在有玻璃润滑剂的热变形时的摩擦因数,采用圆环镦料的方法,其依据是,镦粗时,圆环的内直径的变化与接触摩擦的大小有关。

玻璃润滑剂的研究曾用碳素钢CT3、不锈钢06Cr18Ni11Ti和高温合金Ni55WMoTiCoAl试样的热镦粗试验来进行。为了比较,还进行了无润滑的和带石墨一油润滑剂的圆环试样的镦粗试验。试验结果表明,摩擦系数取决于玻璃润滑剂的黏度和化学成分,以及变形材料的性质。

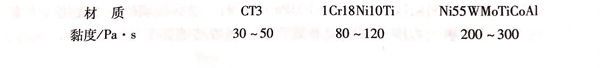

在最小摩擦系数时的玻璃润滑剂的黏度值,对不同材料的试样如下:

同时,在4组玻璃系列中黏度系数值从最小到最大变化时,引起的摩擦系数值在30%的范围内变化。

玻璃润滑剂的摩擦系数取决于其化学成分,在钢的热挤压过程中,玻璃润滑剂借助于其特有的高温下的减摩性能,对过程的力学参数和金属流动特点施加有直接的影响,确定了变形金属与工具之间的接触状况,并影响到挤压制品的表面质量。因而,通过以上玻璃润滑剂的化学成分对摩擦系数的影响试验研究可以得到以下结论:摩擦系数的最大值是在采用三元系玻璃时得到的。在三元系组分的玻璃中,摩擦系数的最小值依次为:CT3钢试样镦粗时为0.1,06Cr18Ni11Ti不锈钢试样镦粗时为0.14,而Ni55WMoTiCoAl合金为0.2.在三元系玻璃中加入B2O3(II系列),使摩擦系数平均减小30%~50%.在四元系玻璃中加入Al2O3,以部分取代其中的SiO2(II系列),引起摩擦系数的明显下降。在多元玻璃中加入BaO(IV系列),对摩擦系数的下降影响最明显。在采用以上系列玻璃的条件下,记录到摩擦系数的最小值,对CT3钢为0.05;1Cr18Ni10Ti为0.08;而合金Ni55WMoTiCoAl为0.1。

虽然各组材料的摩擦系数的水平有某些差异,但由于玻璃润滑剂的采用,其数值的降低基本上是相同的,约为80%。

加入氧化物B2O3和BaO时,摩擦系数明显下降与这些玻璃润滑剂在金属表面上的“润湿性”和“流动性”的提高有关,这是因为其有利于形成完整的连续的隔离膜。

与石墨一油润滑剂相比较,几乎所有的玻璃润滑剂都表现出更高的减摩性能。三元系玻璃润滑剂在镦粗合金Ni55WMoTiCoAl时,则是例外。采用多元系玻璃润滑剂代替石墨-油润滑剂的结果,摩擦系数的降低依次为:碳素钢CT3镦粗时达65%;不锈钢06Cr18Ni11Ti为55%; 镍合金Ni55WMoTiCoAl为45%.